Kompletowanie systemów wizyjnych

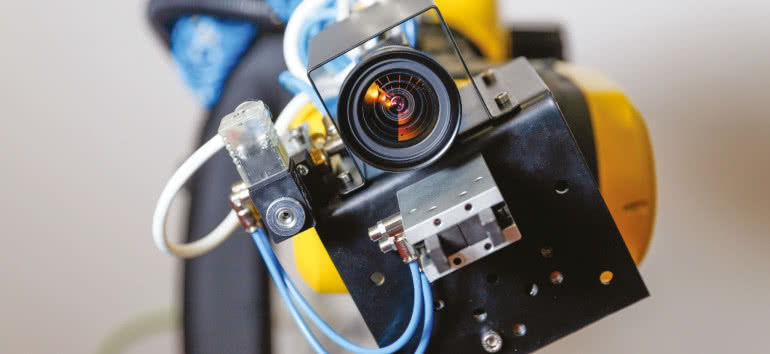

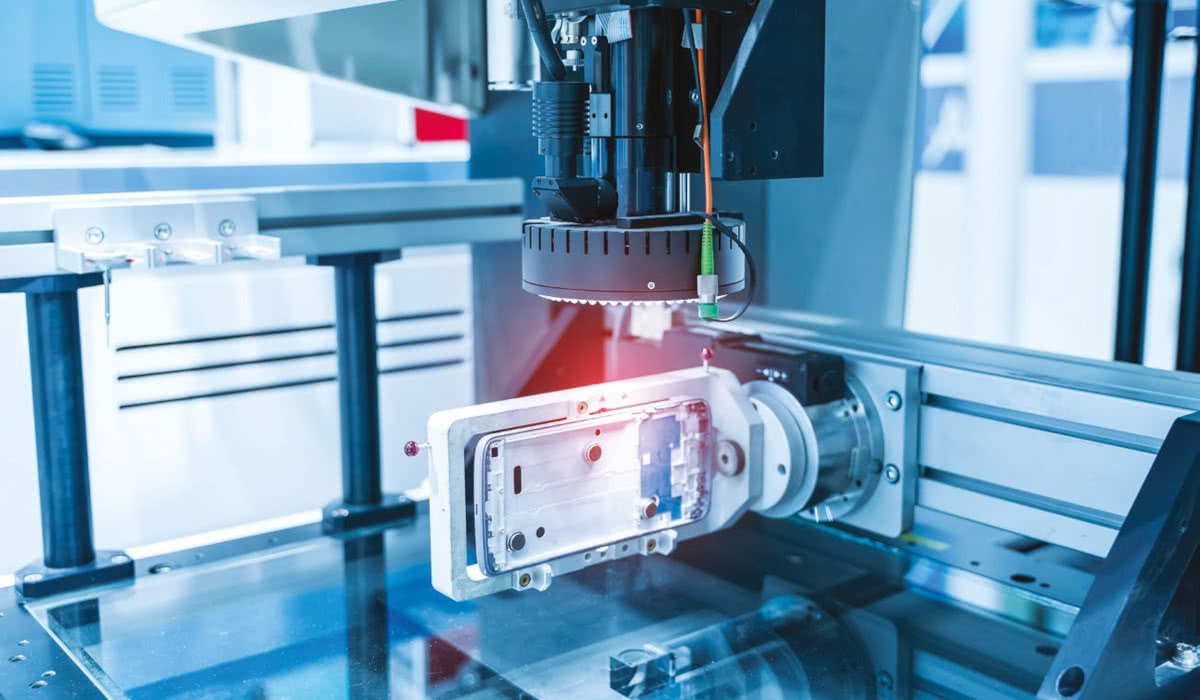

| TechnikaSystemy wizyjne w przemyśle wykorzystywane są głównie w kontroli jakości i sterowaniu. W pierwszym przypadku pozwalają zautomatyzować wykrywanie wybrakowanych egzemplarzy obiektów inspekcji, zaś w drugim są komponentami systemów naprowadzania – na przykład robotów przemysłowych w aplikacjach montażu, pakowania i paletyzacji. Aby systemy wizyjne dobrze pełniły swoje funkcje, należy je kompletować uwzględniając potrzeby oraz specyfikę aplikacji.

To ostatnie to przede wszystkim otoczenie, w jakim działa linia produkcyjna, częścią której ma być system wizyjny. Kluczowe znaczenie mają warunki oświetleniowe. Na dokładność i wiarygodność systemu wizyjnego mogą wpływać przykładowo nadmierne nasłonecznienie albo zacienienie hali i zmiany natężenia światła w zależności od pory dnia i roku. Problematyczne mogą się okazać także modyfikacje oświetlenia w ramach przebudowy pomieszczenia czy przeniesienie linii produkcyjnej w nowe, inaczej doświetlone miejsce. Dobrze zaprojektowany system wizyjny powinien w każdym z tych przypadków pozostać niewrażliwy na zmiany światła w otoczeniu.

Aby spełnić powyższy warunek, system trzeba wyposażyć w silne i stabilne źródło światła dobrane do wymagań aplikacji. Na przykład lampy strefowe zapewniają równomierny rozkład oświetlenia, o ile obiekt inspekcji znajduje się w odpowiedniej odległości od nich. Pierścieniowe sprawdzają się w inspekcji silnie odblaskowych powierzchni. Oświetlenie stroboskopowe natomiast, o ile właściwie dobrano czas naświetlania kamery, zapewnia wyraźny powtarzalny obraz niezależnie od natężenia światła zewnętrznego i jego zmienności.

W otoczeniu systemów wizyjnych występują też inne niekorzystne czynniki, jak zapylenie i wilgoć. Ich komponenty zabezpieczają przed nimi obudowy o stopniu ochrony IP odpowiednio dobranym do spodziewanych czynników szkodliwych. Wpływu zagrożeń środowiskowych pozwala uniknąć również właściwy projekt linii produkcyjnej lub maszyny, których system wizyjny jest częścią, na przykład dzięki odseparowaniu albo osłonięciu jego komponentów od źródła zagrożeń, jak części ruchome. Trzeba poza tym przestrzegać harmonogramu konserwacji oraz czyszczenia odsłoniętych elementów kamer i oświetlania, na których mogą się gromadzić kurz i brud.

Jak wybrać czujnik obrazu?

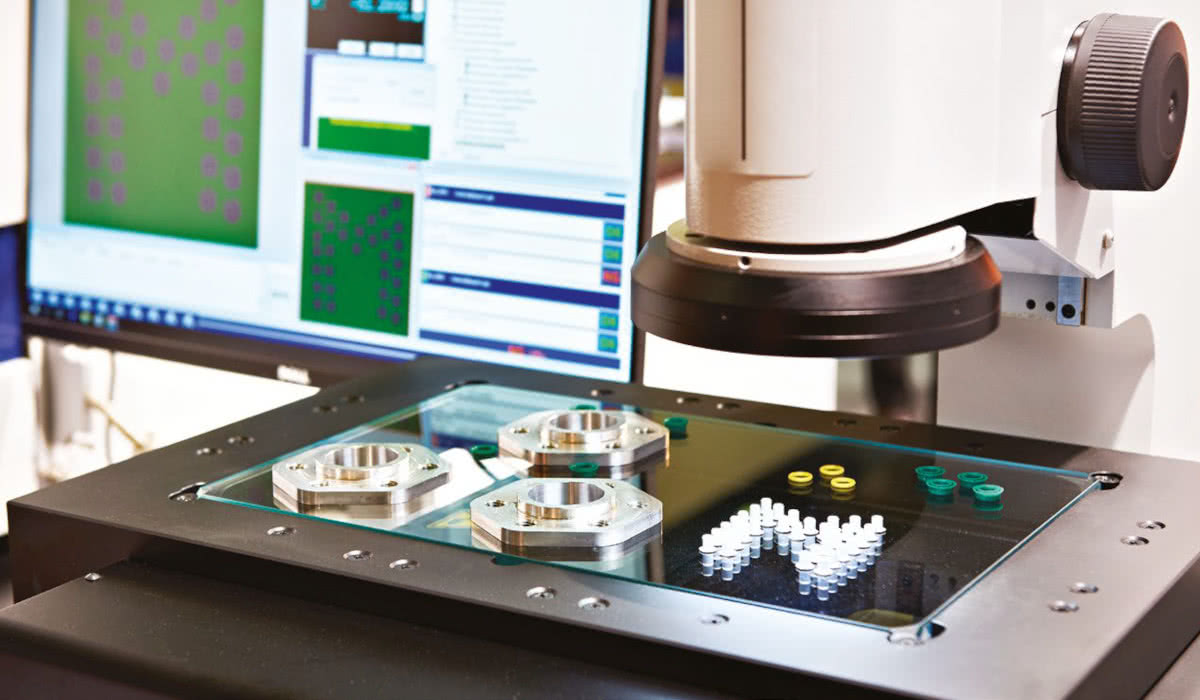

Kolejna kwestia to dobór kamery. Kluczowe znaczenie ma tu sensor obrazowy. Podstawową specyfikacją przy jego wyborze w większości zastosowań jest rozdzielczość, od której zależy zdolność systemu wizyjnego do rozróżniania drobnych szczegółów obiektu inspekcji, które mogą decydować o jej wyniku. Po określeniu najlepszej w danym zastosowaniu rozdzielczości pod uwagę bierze się także inne cechy.

Przykładowo wybrać można czujnik skanujący obraz linia po linii od góry do dołu. Odbywa się to na tyle szybko, że w przypadku nieruchomych przedmiotów nie ma to wpływu na jakość rejestrowanego obrazu. W przypadku obiektów w ruchu, na przykład transportowanych na przenośniku taśmowym, ten sposób sczytywania pikseli w obrębie matrycy sensora może się jednak przyczyniać do powstania zniekształceń obrazu w postaci przesunięcia jego górnej części względem części dolnej. Ten niepożądany efekt nie występuje w czujnikach, w których wszystkie piksele są odczytywane jednocześnie (global shutter).

Istotnym parametrem jest także rozmiar matrycy czujnika obrazu, od niego bowiem zależy wielkość pola widzenia. Format ten ma również wpływ na dobór elementów optycznych z sensorem współpracujących.

W tym zakresie trzeba się liczyć z kompromisem. Dla czujników obrazu małoformatowych (2/3" i mniej) można dobrać łatwiej dostępne i tańsze obiektywy. Z drugiej strony te większe (powyżej 1"), które zapewniają dużą rozdzielczość i duże pole widzenia, wymagają elementów optyki wyższej klasy.

Jak dobrać obiektyw i oświetlenie?

Od obiektywu zależy pole widzenia i odległość robocza, czyli dystans, jaki trzeba zachować między kamerą a obiektem inspekcji. Od tej z kolei zależą rozmiary przestrzeni, jaką zajmują komponenty systemu wizyjnego. W zakresie obiektywów wybór jest duży.

Przykład to te o zmiennej ogniskowej z mocowaniem C/CS, które są jednymi z popularniejszych. Są dostępne w szerokim zakresie ogniskowych, co pozwala na dobranie pól widzenia i odległości roboczych do potrzeb aplikacji.

Obiektywy telecentryczne, choć są większe i droższe, zapewniają stały rozmiar obiektu na obrazie, niezależnie od odległości obiektu od kamery. Jest to przydatna cecha, jeżeli wymagana jest bardzo duża precyzja pomiaru, bo pozwala dokładnie określić rozmiary szczegółów, nawet jeśli zmienia się odległość robocza systemu wizyjnego. Na potrzeby specyficznych stanowisk inspekcji dostępne są oprócz tego obiektywy 360 stopni, makro i mikro.

W temacie oświetlenia warto dodać, że jego odpowiednie ustawienie pozwala uwypuklić konkretne cechy obiektu inspekcji. Na przykład pochylenie oświetlacza pod małym kątem lepiej uwidoczni nierówności i uszkodzenia na powierzchni, a zarazem ograniczy odbicia, które zafałszowują obraz.

Oświetlacze współosiowe, których światło jest skierowane wzdłuż osi optycznej kamery, czyli prostopadle do badanej powierzchni, zapewniają równomierne oświetlenie i uwydatniają krawędzie. Dzięki temu szczególnie sprawdzą się w inspekcji otworów.

Podświetlenie uwypukla krawędzie zewnętrzne obiektów i otwory, co ułatwia pomiary wymiarów obiektów i ich cech. Światło kolorowe z kolei zwiększa kontrast i podkreśla szczegóły.

Jaką funkcję pełnią filtry?

Filtry służą do selektywnego blokowania światła o określonej długości fali, zanim dotrze do kamery. Zazwyczaj mają charakterystykę pasmowoprzepustową. To oznacza wąskie pasmo przenoszenia, na przykład w przypadku filtru światła czerwonego jest to przedział długości fal 615‒660 nm.

Filtrów przeważnie używa się w połączeniu z oświetleniem o konkretnej barwie, na przykład czerwonej. To pozwala na skuteczne niwelowanie wpływu na wyniki inspekcji światła o innych długościach fal z otoczenia. Ponadto w systemach wizyjnych z wieloma kamerami zastosowanie sparowanych filtrów i źródeł światła o różnych długościach fal pozwala zapobiec ich wzajemnemu zakłócaniu się.

Korzysta się również z filtrów polaryzacyjnych, przede wszystkim w redukowaniu odbić od światła padającego na obiektyw pod różnymi kątami. Są to zwykle filtry regulowane, co pozwala na wybór kąta odbicia, który ma być blokowany. Filtry tego typu, w połączeniu ze spolaryzowanym źródłem światła, sprawdzają się szczególnie w ograniczaniu odblasków.

Obowiązkowe funkcje oprogramowania

Ważną rolę w systemach wizyjnych odgrywa oprogramowanie. Precyzję i powtarzalność osiągają wówczas, gdy jest ono dopasowane do sprzętu.

Generalnie funkcją oprogramowania jest sterowanie procesem rejestracji obrazów obiektów inspekcji przez kamerę, a potem ich przetwarzanie i interpretacja. Na tej podstawie system wizyjny realizuje daną funkcję, na przykład nakierowuje ramię robota na przedmiot, który jest przeznaczony do podniesienia albo wysyła sygnał, który aktywuje mechanizm usuwający z przenośnika wybrakowany element.

W oprogramowaniu systemów wizyjnych można w związku z tym rozróżnić kilka warstw, które muszą ze sobą współdziałać. Taką jest oprogramowanie układowe, które współpracuje z czujnikiem obrazu i kamerą w celu sterowania procesem przechwytywania obrazu. Pozwala ono na zmianę takich parametrów, jak czas ekspozycji, wzmocnienie czy włączenie korekcji kolorów. Warstwa akwizycji odpowiada za zarządzanie transmisją obrazów z kamery do komputera lub z czujnika do pamięci.

Oprogramowanie, w którym implementowane są algorytmy przetwarzania obrazów, odpowiada za ich interpretację i analizę. Warstwa komunikacyjna przesyła jej wyniki do systemów sterowania na linii produkcyjnej. Częścią oprogramowania wizyjnego jest też interfejs użytkownika wyświetlający informacje operatorom i umożliwiający ich interakcję z systemem.

Nowe technologie a moc obliczeniowa sprzętu

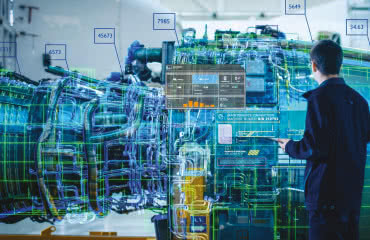

W wielu dziedzinach na znaczeniu zyskuje sztuczna inteligencja. Dzięki niej można rozwiązywać problemy, które wcześniej przy użyciu tradycyjnych narzędzi sprawiały trudności. Przykładem takiego w przypadku systemów wizyjnych jest rozróżnianie obiektów inspekcji na obrazach niewyraźnych, przedmiotów brudnych, zroszonych, częściowo ukrytych lub zachodzących na siebie.

Charakterystyczne dla sztucznej inteligencji są wysokie wymogi pod względem sprzętu, zwłaszcza jego mocy obliczeniowej. Szczególnie zasobochłonny pod tym względem jest etap szkolenia modeli uczenia maszynowego, który wymaga znacznie bardziej zaawansowanego sprzętu w porównaniu z tym dla "zwykłych" systemów wizyjnych, zwykle wydajnego komputera z procesorem graficznym albo, alternatywnie, dostępu do zasobów o odpowiedniej mocy obliczeniowej w chmurze. W warunkach przemysłowych może to stanowić wyzwanie.

Dlatego ostatnio dąży się do upraszczania technik AI w kierunku rozwiązań edge. W tym podejściu zarówno szkolenie modelu, jak i później jego uruchamianie są realizowane w inteligentnej kamerze albo systemie wbudowanym na linii produkcyjnej. Jest to możliwe, gdyż modele są początkowo wstępnie szkolone na ogólnych danych, a dopiero potem wdrażane na urządzeniach brzegowych, gdzie są dopasowywane do konkretnych warunków procesu.

Monika Jaworowska